安川机器人编码器更换全面解析

安川机器人编码器更换步骤如下:

1、拆卸电机后盖螺栓。

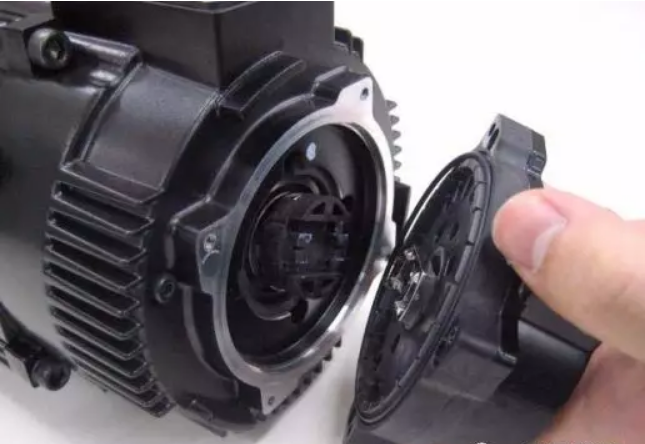

2、取下编码器单元

3、取下中心集线器

4、准备好要更换的编码器和O型圈以及集线器核心。

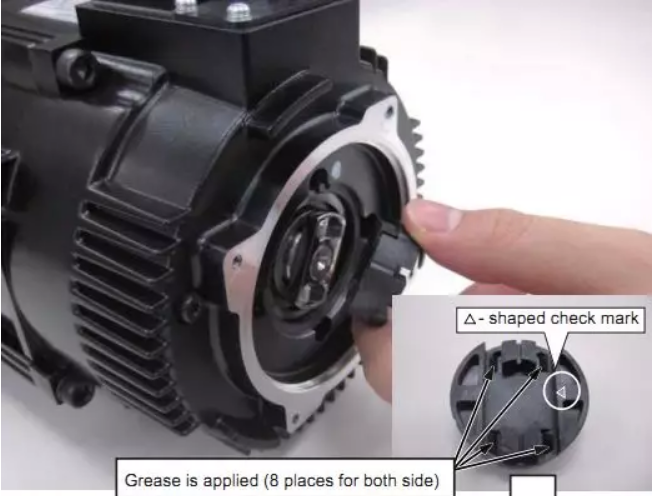

5、集线器上润滑然后根据标记进行安装。

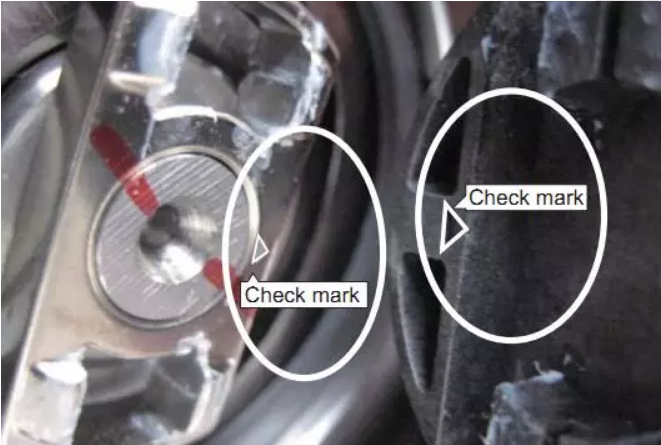

6、确认标记是否对准,安装的时候不要把润滑介质擦掉。

7、安装注意细节,标记对正,O型圈一起安装。

8、安装完成后,装回螺丝.

9、编码器接线图如下:

10、同样和上期一样的调试方法,大概回顾一下

**式编码器的相位对齐方式:

**式编码器的相位对齐对于单圈和多圈而言,差别不大,其实都是在一圈内对齐编码器的检测相位与电机电角度的相位。早期的**式编码器会以单独的引脚给出单圈相位的*高位的电平,利用此电平的0和1的翻转,也可以实现编码器和电机的相位对齐。

方法如下:

-

用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出,将电机轴定向至一个平衡位置;

2.用示波器观察**编码器的*高计数位电平信号;

3.调整编码器转轴与电机轴的相对位置;

4.一边调整,一边观察*高计数位信号的跳变沿,直到跳变沿准确出现在电机轴的定向平衡位置处,锁定编码器与电机的相对位置关系;

5.来回扭转电机轴,撒手后,若电机轴每次自由回复到平衡位置时,跳变沿都能准确复现,则对齐有效。

这类**式编码器目前已经被采用EnDAT,BiSS,Hyperface等串行协议,以及日系专用串行协议的新型**式编码器广泛取代,因而*高位信号就不符存在了,此时对齐编码器和电机相位的方法也有所变化,其中一种非常实用的方法是利用编码器内部的EEPROM,存储编码器随机安装在电机轴上后实测的相位,具体方法如下:

-

将编码器随机安装在电机上,即固结编码器转轴与电机轴,以及编码器外壳与电机外壳;

2.用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出,将电机轴定向至一个平衡位置;

3.用伺服驱动器读取**编码器的单圈位置值,并存入编码器内部记录电机电角度初始相位的EEPROM中;

4.对齐过程结束。由于此时电机轴已定向于电角度相位的-30度方向,因此存入的编码器内部EEPROM中的位置检测值就对应电机电角度的-30度相位。此后,驱动器将任意时刻的单圈位置检测数据与这个存储值做差,并根据电机极对数进行必要的换算,再加上-30度,就可以得到该时刻的电机电角度相位。这种对齐方式需要编码器和伺服驱动器的支持和配合方能实现,日系伺服的编码器相位之所以不便于*终用户直接调整的根本原因就在于不肯向用户提供这种对齐方式的功能界面和操作方法。这种对齐方法的一大好处是,只需向电机绕组提供确定相序和方向的转子定向电流,无需调整编码器和电机轴之间的角度关系,因而编码器可以以任意初始角度直接安装在电机上,且无需精细,甚至简单的调整过程,操作简单,工艺性好。

如果**式编码器既没有可供使用的EEPROM,又没有可供检测的*高计数位引脚,则对齐方法会相对复杂。如果驱动器支持单圈**位置信息的读出和显示,则可以考虑:

1.用一个直流电源给电机的UV绕组通以小于额定电流的直流电,U入,V出,将电机轴定向至一个平衡位置;

2.利用伺服驱动器读取并显示**编码器的单圈位置值;

3.调整编码器转轴与电机轴的相对位置;

4.经过上述调整,使显示的单圈**位置值充分接近根据电机的极对数折算出来的电机-30度电角度所应对应的单圈**位置点,锁定编码器与电机的相对位置关系;

5.来回扭转电机轴,撒手后,若电机轴每次自由回复到平衡位置时,上述折算位置点都能准确复现,则对齐有效。如果用户连**值信息都无法获得,那么就只能借助原厂的专用工装,一边检测**位置检测值,一边检测电机电角度相位,利用工装,调整编码器和电机的相对角位置关系,将编码器相位与电机电角度相位相互对齐,然后再锁定。这样一来,用户就更加无从自行解决编码器的相位对齐问题了。

更多机器人资讯请点击:http://yaskawa-beijianfws.gongboshi.com/

- 下一篇:暂无

- 上一篇:安川机器人电机保养维修开机前需要准备哪些检测工作—安川机器人备件服务商

产品:41

产品:41